Самодельный листогибочный станок

Несколько лет назад пришлось мне выбирать листогиб. Стоимость фирменного станка была для меня высоковата. Решил поискать чужой опыт на предмет самостоятельного изготовления листогибочного станка.

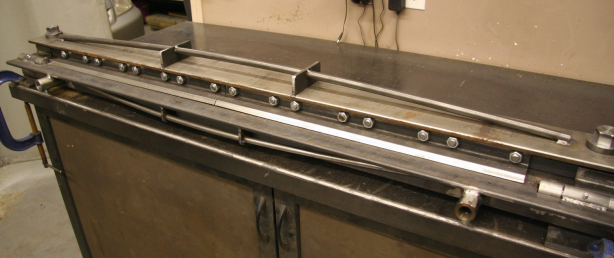

Как оказалось такой я не один – в сети есть много отчетов о самостоятельном создании листогиба. Гибочные станки сделанные самостоятельно, в отличие от «заводских», имеют недостаточную жесткость поворотной балки. Это накладывает ограничение на длину изгибаемых заготовок не более одного метра. Основа листогиба – двутавровая балка «восьмидесятка».

К ней крепится на двух болтах восьмидесятый же уголок.

Уголок, таким образом, это прижимная балка.В качестве поворотных узлов выступали три здоровенных петли для стальной двери, приваренные к двутавру. Вторые половинки петель я приварил к уголку-восьмидесятке, повернутому "лицом к двутавру". Этот уголок – поворотная траверса, с помощью которой и осуществляется гибка материала.

Поскольку нужно очень значительное усилие, к уголку приварены две 800-мм ручки из трубы. Вся конструкция крепится к верстаку или любому массивному основанию парой мощных струбцин. Отвинчиваем прижимной уголок. Заготовку размещаем в листогибе. Уголком прижимаем сверху. Можно просто приподнять уголок, не снимая.

Заготовка тогда просто протаскивается между уголком и двутавром. Точно позиционируем изгибаемый материал в станке (забыл сказать, что прижимной край уголка неплохо бы с одной стороны заточить, но не более, чем на половину толщины), как работает мой листогиб: тщательно затягиваем болты и поворотом траверсы гнем заготовку на нужный угол. Эксплуатируя листогиб, я сумел заметить только два недостатка.

Первый, это неудобный прижим. Второй – можно гнуть только достаточно тонкий металл. Для этого станка максимальной толщиной, с которой можно работать (для стали), является 0,5 мм.

© ЗАО « ООО Серебряный дракон

, 2007-2022